Экструдеры

Философия современного экструзионного оборудования приемки компаундов базируется на их назначении: принять смесь, охладить и переместить до исполнительной головки.

Линейка этого оборудования имеет большую разновидность конструкторских решений, определенных в первую очередь профилем предприятия, на котором установлено резиноделательное оборудование. В зависимости от типа конечного продукта различаются требования к готовой смеси.

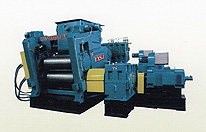

Поскольку для производства крупнотоннажной продукции (шины, конвейерные ленты и т.д.) требуется переработка большого количества смеси в смену, обычной практикой на предприятиях, выпускающих эту проукцию, является двух шнековый экструдер с листовальной головкой.

Экструдер устанавливается под смесителем, а его загрузочная воронка поднимается до платформы смесителя. Это обеспечивает выгрузку в защищенный от окружающего воздуха объем. Далее компаунд забирается охлаждаемыми шнеками, идет по охлаждаемому телу экструдера, и подается на валковую головку.

По принципу действия двух шнековые экструдеры с листовальной головкой могут быть открытого типа (смесь подается на валки без давления), закрытого типа (под давлением), и с регулируемым давлением.

Разумеется, экструдеры с регулируемым давлением имеют улучшенные характеристики как по сроку работы экструдера, так и по качеству полученной полосы.

Другой группой экструдеров являются машины, имеющие более сложные задачи. Для нужд кабельной промышленности, а также заводов РТИ, выпускающих ответственные изделия, совершенно не достаточно просто охлажденной полосы. Чаще всего такие предприятия, имея меньший тоннаж производимый смесителем, нуждаются в стрейнировании, которое может осуществляться на отдельном устройстве, а может проводиться непосредственно экструдером. В этом случае стрейнирующая сетка устанавливается в теле экструдера непосредственно перед щелевой головкой. Экструдеры этого класса как правило одно шнековые.

Такие же экструдеры применяются в случаях, когда производство ориентируется на получение гранулы, а не полосы. В этом случае вместо щелевой головки на окончание тела экструдера монтируется гранулирующая головка. Преимущество гранулы перед полосой – это вопрос обсуждаемый, но можно сразу выделить несколько бесспорных моментов:

- производство гранулы не требует фестунных установок, что экономит средства на приобретение ее;

- не требуется место в цеху для установки фестунного агрегата;

- охлаждение гранулы идет в процессе ее транспортировки по трубопроводу, размещаемому на стенах, и выгружаемому непосредственно в точке хранения, в связи с чем исчезает технологический процесс перевозки готовой смеси к месту хранения:

- энергопотребление значительно меньшее по сравнению с фестунной установкой;

- экономия рабочих рук.

Но, пожалуй, основным преимуществом гранулы является точность питания финализирующего оборудования. Если питание финализирующего экструдера производится полосой, то всегда имеется риск того, что опертор не довесил или перевесил некоторое количество полосы. В случае же, когда в воронке финализирующего экструдера находится гранула, экструдер всегда заберет идентичное количество материала, и именно то количество, которое является его паспортной нормой.